铸铁试验平台又称铸铁检验平台、铸铁试验平板是机械制造、测量、产品检测等领域的核心基础工装,其优势源于铸铁材料特性与加工工艺的结合,具体可从精度稳定性、承载能力、耐用性、适用性等多个维度展开。

一、核- -心优势:高精度与长期稳定性

天然的精度潜力,铸铁具有均匀的金相组织,内部石墨呈片状分布,能有效吸收振动、减少应力集中,在加工后可达到较高的平面度精度。常规精度等级可满足 0 级、1 级,定制款甚至能达到微米级,完全适配零件的形位公差检测、工装校准等场景。应力释放充分,精度长期不变,铸铁平台在出厂前会经过 自然时效或人工时效处理,将铸造过程中产生的内应力释放。这一特性使其在长期使用中,即使承受反复载荷或环境温度变化,平面度、平行度等关键精度指标也不易变形,避免了因精度漂移导致的检测误差。

二、结构优势:高承载能力与抗变形性

铸铁的材料特性使其天生适合承受大载荷,且结构稳定性强,能满足重型工件的试验与检测需求。

高刚性与承载密度,灰铸铁的抗拉强度、抗压强度远高于普通钢材或大理石,平台台面可设计为 加厚型或加强筋结构,进一步提升刚性。常规规格平台的均匀承载能力高,大型定制平台甚至能承载数十吨,适配机床床身检测、重型零部件装配试验等场景。抗冲击与抗疲劳,铸铁中的石墨相具有一定的韧性,能缓冲瞬时冲击载荷,不易出现裂纹或局部凹陷;同时,其抗疲劳性能优异,长期反复承载后不会出现 塑性变形,保障使用安全性。

三、使用优势:耐用性强,维护成本低

相比大理石平台的脆性、钢材平台的易锈蚀,铸铁试验平台在日常使用中更皮实,维护难度低。

表面硬度高,耐磨抗刮,平台台面经 人工刮研或精磨 后,会通过时效 + 表面处理提升硬度,硬度可达 HB180-220。日常使用中,即使与金属工件轻微摩擦,也不易产生划痕,避免因台面损伤影响检测精度。抗锈蚀能力可控,维护简单,铸铁虽易生锈,但通过出厂前的防锈处理和日常维护,可有效隔绝空气与水分,避免锈蚀。若不慎出现轻微锈迹,只需用细砂纸打磨后补涂防锈油即可恢复,维护成本远低于大理石平台和钢材平台。

四、功能优势:适配性广,可定制化

铸铁试验平台的结构与规格可根据场景灵活调整,能满足不同行业的个性化需求。

规格全覆盖,场景适配性强,常规规格从 200mm×300mm 到 8000mm×4000mm均可生产,同时支持异形定制:

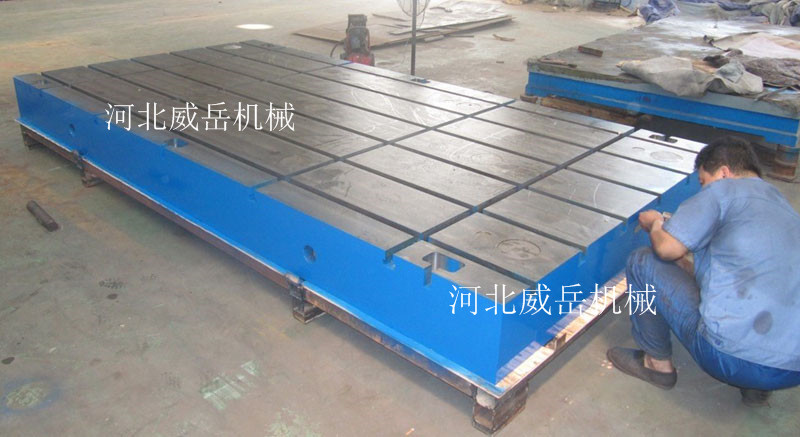

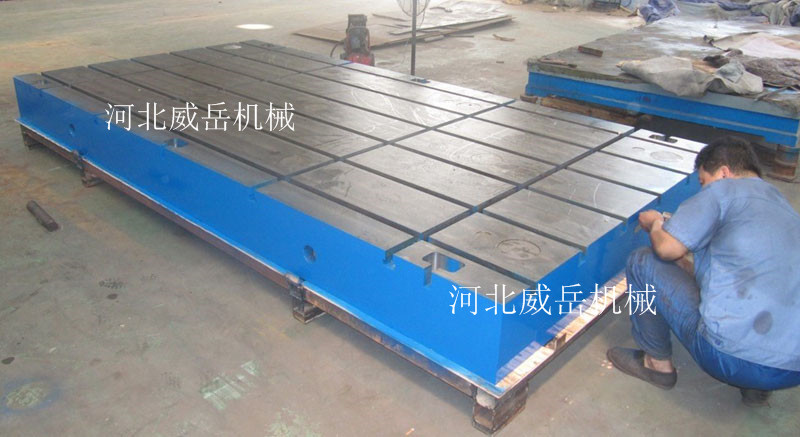

带 T 型槽的平台:可通过螺栓固定工件,用于工件的定位检测、力学试验;

带螺纹孔的平台:适配夹具安装,用于零部件的组装与校准。

兼容多种检测工具与场景,因其平面度精度高,可搭配百分表、千分表、水平仪、大理石平尺等工具,实现:机械零件的平面度、平行度、直线度检测;机床导轨、工作台的精度校准;产品装配时的基准定位;材料力学试验中的工件支撑。

五、成本优势:性价比高,长期使用更划算

尽管铸铁试验平台的初始采购成本高于普通钢板平台,但综合 “寿命、精度稳定性、维护成本” 来看,长期性价比更高:寿命长达 10-20 年;无需频繁更换或维修,避免因精度失效导致的产品检测误差;大型定制场景下,铸铁的铸造与加工成本远低于同规格大理石。

总结:铸铁试验平台的核心适用场景

基于以上优势,其广泛应用于:

机械制造:零部件精度检测、机床校准;

汽车 航空航天:发动机零件、机身结构件的试验与装配;

计量检测:作为计量室的基准平台,校准量具;

材料试验:支撑试样进行力学性能测试。

若需追求较高的精度稳定性,可选择大理石平台;但需承载重载荷、抗冲击或频繁使用的场景,铸铁试验平台仍是较好选择。