摘要:决胜锂电下半场!高创以“精度”破局,共筑智造新未来

当下,锂电行业正经历一场深刻变局。随着产能持续释放,单纯追求“高速”与“扩产”的粗放增长模式已触及天花板。行业焦点正转向制造工艺的精益化、电芯一致性的极致化与生产效益的最大化——“高质量制造”已成为关乎企业生存与竞争力的核心命题。 在这一转型中,运动控制技术的角色正从“执行单元”升级为“智造核心”。它直接关乎极片裁切的精度、叠片堆叠的均一性、焊接装配的可靠性,是决定电池能量密度、安全寿命与生产成本的关键底层支撑。面对更薄隔膜、更高粘结剂含量、新型结构电池(如刀片电池、4680大圆柱)的制造挑战,传统的控制方案已力不从心,一场由运动控制驱动的制造精度革命势在必行。

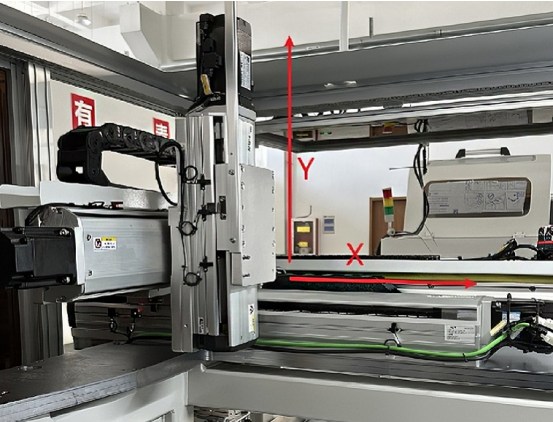

一、破局点一:高速高精协同,应对装配环节的节拍与柔性挑战 在锂电池模组与PACK装配环节,生产效率与柔性化生产能力缺一不可。例如在汽车锂电池盖Delta机器人装框机项目中,面对高达120片/分钟的来料节拍,需在0.5秒内完成取、移、放的完整周期,这对机器人的动态响应与传送带的同步追踪提出了极限要求。

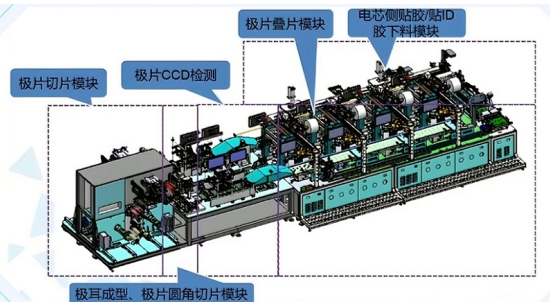

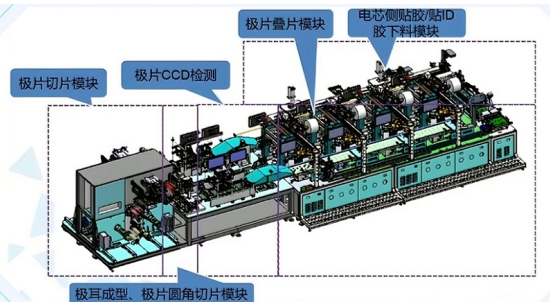

高创MC703S控制器以其0.5ms@8轴的极速控制周期,内置Delta机器人模型与传送带跟踪功能,实现了视觉定位、来料过滤与多机器人协同的无缝衔接。系统通过建立动态缓冲模型,智能处理视野中重叠工件,在狂奔的节奏下仍保障了±0.1mm级的重复定位精度,让高速装配线兼具“快”与“准”,从容应对混线生产与快速换型。 核心价值:为锂电池装配、化成、分容等后段工序,提供高速、高精、高柔性的机器人协同解决方案。 二、破局点二:极片张力精密控制与叠片绝对精度,决定电芯本源质量 电芯制造是锂电生产的“心脏地带”。在追求400片/分钟以上的叠片效率时,如何确保极片在高速裁切、运输与Z字叠片中,张力波动极小、裁切尺寸精准、堆叠位置无误,是行业公认的难题。

高创针对切叠一体机打造的CDHD2S+PH3高性能伺服解决方案,直面这一挑战。系统实现了: 张力控制精度:极片与隔膜张力波动稳定在±3%以内,优于行业常见的±5%标准,从源头减少褶皱与拉伸变形。 裁切与叠片精度:裁切精度达±0.15mm,整体叠片精度确保±0.3mm,保障了电芯内部活性物质的均一分布。 综合效率飞跃:在保证精度前提下,叠片节拍突破0.125秒/片,助力设备综合效率(OEE)全面提升。 核心价值:为切叠一体机、卷绕机、涂布机等前中段核心设备提供“稳、准、快”的张力与位置一体化控制,直接影响电池的能量密度、循环寿命与一致性。 三、破局点三:超动态响应与精密轨迹控制,保障焊接与成型品质 电池安全性与可靠性始于微观焊接与精密成型。极柱激光焊接是影响导电性能与结构强度的关键工艺,要求伺服系统在毫秒级时间内完成复杂轨迹的精准跟随,任何速度波动或轨迹偏差都可能导致虚焊、过焊。

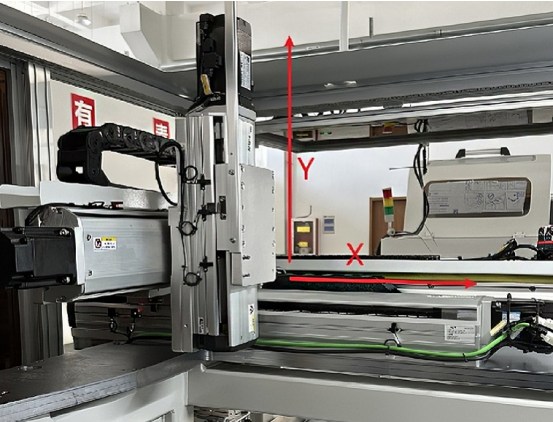

高创BD3伺服驱动系统凭借3.2kHz速度环带宽与PH3电机低齿槽转矩设计,将加减速过程中的速度波动严格控制在≤±2%,确保激光焦点始终稳定。结合23位绝对式编码器提供的超高分辨率,实现了极柱轮廓的微观精密跟随,焊接一致性显著提升,为电池长期使用的安全与稳定奠定了基石。 核心价值:满足激光焊接、精密辊压、极耳成型等对动态响应与轨迹精度要求严苛的工艺环节,提升核心工序的品质天花板。 四、破局之道:从单点突破到系统赋能,构建高质量制造新范式 锂电制造迈向“高质”,本质是工艺、装备与控制系统的深度融合。高创的运动控制破局之路,并非简单的产品升级,而是基于对锂电工艺的深刻理解,构建的一套系统级赋能方案: 协同化:从控制器的多轴协同规划,到伺服系统的精准执行,形成高速实时闭环,应对整线节拍提升。 工艺化:将张力控制、视觉跟踪、机器人模型等工艺算法深度集成,降低设备商开发门槛,缩短交付周期。 高精度化:通过编码器分辨率、控制带宽、机械谐振抑制等技术的全方位提升,满足微米级精度与毫秒级稳定的双重需求。 锂电行业的下半场竞赛,胜负关键已明确指向制造水平的较量。在这一战略纵深领域,高创将持续深耕,依托更精准的控制技术、更深入的工艺融合、更开放的协同生态,与锂电产业链伙伴携手并进。高创不仅是运动控制解决方案的提供者,更是锂电行业高质量转型路上的同行者与赋能者——以技术驱动工艺进步,以协同共筑制造未来。

|